23. September 2025

DAS WICHTIGSTE VOM TAGE AUF EINEN BLICK

INHALTSVERZEICHNIS

Hier erfahren Sie mehr ... (Zum Ausklappen bitte klicken)

Inhalt

POLITIK & RECHT

KLIMASCHUTZ: Weltweit geplante Gasförderung gefährdet Klimaziele

EUROPAEISCHE UNION: Bei LNG-Importausstieg aufs Gas drücken

GAS: OMV-Generaldirektor klagt über EU-Regulatorik

HANDEL & MARKT

KERNKRAFT: Aktuell weltweit nur fünf Meiler in Bau

GAS: LNG-Exportkapazitäten steigen stark

REGULIERUNG: Regeln für marktaktive Nutzung von Stromspeichern und Ladepunkten

STATISTIK DES TAGES: Deutschland nur noch auf Platz 11

H2-PREISINDEX: Gestehungskosten zuletzt gesunken

TECHNIK

REGENERATIVE: Energiepark mit E-Auto-Batterien im Ländle

PHOTOVOLTAIK: 32-MW-Aufdachanlage entsteht im Münsterland

WASSERSTOFF: Dank Wasserstoff nahezu energieautark

F&E: Heizen mit Wärme aus dem Sommer

UNTERNEHMEN

SPECULANTIUS: Niederlande bringen Bund wegen Tennet in Zugzwang

KLIMASCHUTZ: Nordkirche startet erneuerbare Energieinitiative

PERSONALIE: Neuer CEO für Westenergie ab Januar

GASTBEITRAG: „Transformation ist Pflicht“

TOP-THEMA

Ovag steuert erstmals in Produktivumgebung

(von links) Ruwen Konzelmann (Theben), Christian Hofmann (Robotron), Ingo Schönberg (PPC), Simon Kreutzer (Smartoptimo), David Tetz (Ovag Netz), Jochen Buchloh (Horizonte-Group). Quelle: Smartoptimo

SMART METER.

Der hessische Netz- und Messtellenbetreiber will 2026 den Massen-Rollout von Steuerboxen starten.

Die Netzgesellschaft der Ovag aus dem hessischen Friedberg hat erstmals einen Steuerbefehl in einer Produktivumgebung ausgeführt. Der Ende-zu-Ende-Prozess habe beim Netzbetreiber seinen Ausgang und in der Steuerbox im Feld sein Ende gefunden, heißt es in einer Mitteilung des Metering-Dienstleisters Smartoptimo. Damit habe die Ovag Netz einen Meilenstein im Steuerungsrollout erreicht.

Smartoptimo habe Steuerboxen und Gateways mehrerer Hersteller erprobt, heißt es weiter. „Die Kombination verschiedener Systeme funktioniert. Damit ist klar: Steuerung muss nicht aus einer Hand kommen, sondern lässt sich herstellerübergreifend umsetzen“, betont Simon Kreutzer von Smartoptimo. Am Ende entschieden sich die Beteiligten für die Kombination aus einem Smart Meter Gateway von PPC und einer Steuerbox von Theben.

Der Nachweis sei gelungen, dass die Schnittstellen funktionieren und die Steuerbefehle über die gesamte Kette sicher transportiert werden konnten, beton Christian Hofmann, Head of Metering und IoT bei IT-Dienstleister Robotron. In dessen aEMT-System − das Akronym steht für den Aktiven Externen Marktteilnehmer − und dessen Gateway-Administrationssystem wurden die Signale verarbeitet, nachdem sie aus dem Stadtwerkenetz über die sogenannte BDEW-API verschickt worden waren. Daraufhin wurden sie über das Smart Meter Gateway von PPC zur Steuerbox von Theben geleitet. Die Rückmeldung, dass die Steuerung auch tatsächlich stattgefunden hat, durchlief die gesamte Kette in die andere Richtung.

„Wir können die Kette komplett abbilden − jetzt geht es um die Skalierung“, sind sich Simon Kreutzer, Projektleiter von Smartoptimo, und David Tetz von der Ovag Netz einig. Für sie sei jetzt entscheidend, dass sie rechtzeitig für die Umsetzung von §14a EnWG bereitstehen und ihren Kunden die Steuerung ihrer Anlagen ermöglichen.

Die Ovag Netz plant laut Smartoptimo, im laufenden Jahr weitere Steuerboxen auszurollen. Im kommenden Jahr soll die Menge dann 3.000 Stück erreichen. Grundlage dafür sei insbesondere die Automatisierung der Prozesse − vor allem die Abbildung in den ERP-Systemen. So werde der Rollout in größerem Maßstab möglich. „Unser Ziel ist ein stabiler Massen-Rollout ab 2026“ erklärt Projektleiter David Tetz von der Ovag.

Mit im Boot bei der ersten Steuerkette war außerdem noch die Horizonte-Group, die im Juli dieses Jahres mit Theben einen Rahmenvertrag für die Rolle als Meter Asset Providers (MAP) unterzeichnet hatte. Bereits im Frühjahr 2025 hatte Horizonte angekündigt, dem wettbewerblichen Messstellenbetreiber Spotmyenergy 50 Millionen Euro bereitzustellen. Das Geld soll in den kommenden beiden Jahren in die Beschaffung moderner Messeinrichtungen, Smart Meter Gateways und Steuerboxen fließen.

Quelle: Fotolia / malp

Weltweit geplante Gasförderung gefährdet Klimaziele

KLIMASCHUTZ. Ein Bericht des Stockholm Environment Institute zeigt, dass 20 Länder bis 2030 deutlich mehr Kohle-, Öl- und Gasförderung planen, als mit den Klimaschutzzielen vereinbar ist.

Zehn Jahre nach dem Pariser Klimaabkommen rücken viele Staaten nicht in ausreichendem Maß von fossilen Energien ab. Das geht aus einem Bericht mehrerer Forschungsinstitute hervor, der unter Federführung des Stockholm Environment Institute (SEI) veröffentlicht wurde.

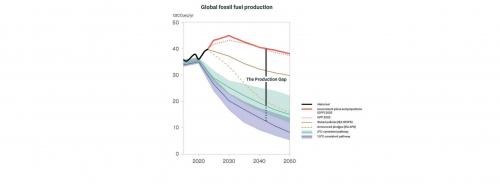

Demnach planen die 20 größten Förderländer für das Jahr 2030 eine insgesamt um 120 Prozent höhere Produktion an Kohle, Öl und Gas, als mit der Begrenzung der Erderwärmung auf 1,5 Grad Celsius vereinbart wäre. Auch im Vergleich zum Zwei-Grad-Ziel liegt das geplante Produktionsvolumen rund 77 Prozent über dem zulässigen Wert.

Ungebremstes Förderwachstum

Die Autoren bewerten die Entwicklung als problematisch, da die geplanten Fördermengen sowohl die im Abkommen von Paris vereinbarten Klimaziele als auch die Erwartungen zur Nachfrageentwicklung widersprechen. Nach bisherigen Projektionen sollte die weltweite Nachfrage nach Kohle, Öl und Gas vor 2030 ihren Höhepunkt erreichen. Stattdessen zeigen die Pläne, dass die Förderländer bis 2035 mehr Kohle und bis 2050 mehr Gas bereitstellen wollen als noch im Bericht von 2023 vorgesehen. Auch die Ölproduktion soll weiter steigen.

Die ehemalige UN-Klimachefin Christiana Figueres bezeichnete den Bericht als „Warnung und Wegweiser“. Erneuerbare Energien wie Wind- und Solarenergie würden die fossilen Brennstoffe zwar verdrängen, dies brauche aber politischen Druck. „Man brauche jetzt entschlossenes Handeln, um die Lücke rechtzeitig zu schließen und einen fairen Übergang zu den Erneuerbaren voranzutreiben“, so Figueres in einer Mitteilung zum Report.

Neil Grant, Mitautor des Berichts, kritisierte vor allem staatliche Förderquoten für Kohle- und Gasprojekte. Der Einsatz öffentlicher Mittel für fossile Energien sei eine „Fehlinvestition“, die zudem soziale und ökologische Kosten nach sich ziehe. Das Pariser Abkommen von 2015 verpflichtet die Staaten, die Erderwärmung deutlich unter 2 Grad und möglichst auf 1,5 Grad Celcius im Vergleich zum vorindustriellen Niveau zu begrenzen.

Um das Ziel zu erreichen, müsste der Ausstoß von Treibhausgasen wie Kohlendioxid deutlich sinken. Diese entstehen größtenteils bei der Verbrennung fossiler Energieträger. Die nächste Weltklimakonferenz findet Mitte November in Belem, Brasilien, statt. Dort dürfte auch die Diskrepanz zwischen den Förderplänen vieler Staaten und den Zielen des Pariser Abkommens im Mittelpunkt stehen.

|

| Die Lücke zwischen den Klimaschutzzielen und der geplanten Förderung fossiler Brennstoffe (zur Vollansicht bitte auf die Grafik klicken) Quelle: SEI |

Umweltschützer kritisieren Deutschland

Die untersuchten 20 Länder sind für rund 80 Prozent der weltweiten Förderung fossiler Energien verantwortlich. Darunter ist auch Deutschland. Der Bericht hebt die Bundesrepublik als positives Beispiel hervor. Gelobt wird der geplante Kohleausstieg bis 2030 sowie der angestrebte Anteil von 80 Prozent erneuerbarer Energien an der Stromerzeugung. Bereits in früheren Analysen hatte Deutschland konkrete Förder-Szenarien vorgelegt, die mit den nationalen und internationalen Klimazielen im Einklang stehen.

Zugleich kritisieren die Umweltschutzorganisationen Greenpeace und WWF die Bundesregierung scharf. Viviane Raddatz, Klimachefin beim WWF Deutschland, sagt: „Auch die Bundesregierung möchte stärker auf Gas setzen – und Zukunftstechnologien dafür ausbremsen.“ Um eine lebenswerte Zukunft zu schaffen, müssten fossile Rohstoffe in der Erde bleiben, fordert sie. Greenpeace fordert Bayerns Wirtschaftsminister Hubert Aiwanger (Freie Wähler) auf, eine Konzession für die umstrittene Gasbohrung in Reichling am Ammersee nicht zu verlängern. Laut einem Gutachten der Hamburger Rechtsanwältin Roda Verheyen könne Minister Aiwanger gemäß Bundesberggesetz die Verlängerung verweigern. Nach Verfassung und Völkerrecht müsse er sie sogar verweigern, um die Klimaschutzziele Deutschlands einzuhalten, fordert Greenpeace auch mit Verweis auf den Production-Gap-Report. Statt Gas zu fördern, solle der Minister mehr für erneuerbare Energieanlagen in Bayern tun, so die Organisation.

Der Production-Gap-Bericht des Stockholm Environment Institute (SEI) steht im Internet in englischer Sprache bereit.

Bei LNG-Importausstieg aufs Gas drücken

Quelle: iStock / FrankyDeMeyer

EUROPAEISCHE UNION. Am 19. September legte die Europäische Kommission ihre Vorschläge zum 19. Sanktionspaket vor. Dieses enthält ein Importverbot von LNG aus Russland, das bereits Anfang 2027 greifen soll.

Das ist ein Jahr früher als geplant. Bei Gesprächen in Brüssel hatte schon der amerikanische Energieminister Chris Wright nahegelegt, dass ein Ausstieg aus russischen Gasimporten früher möglich sei. Kommissionspräsidentin Ursula von der Leyen kündigte daraufhin und nach einem Telefonat mit US-Präsident Donald Trump an, mit dem 19. Sanktionspaket den Druck zu erhöhen und den Importausstieg aus russischen Brennstoffen zu beschleunigen.

„Russlands Kriegswirtschaft wird durch Einnahmen aus fossilen Brennstoffen finanziert. Wir wollen diese Einnahmen kürzen. Deshalb verbieten wir den Import von russischem Flüssigerdgas auf die europäischen Märkte. Es ist Zeit, den Geldhahn zuzudrehen“, erklärte von der Leyen am 19. September in Brüssel zu den Kommissionsvorschlägen zum 19. Sanktionspaket. Dass der Ausstieg aus russischen LNG-Importen nicht erst ab Anfang 2028, wie im Fahrplan und Legislativvorschlag vorgesehen, sondern bereits Anfang 2027 erfolgen soll, verkündete die EU-Außenbeauftragte Kaja Kallas in ihrer Stellungnahme.

Außerdem wurden verbleibende Ausnahmen für Rosneft und Gazprom Neft aufgehoben und die Sanktionen gegen die russische Schattenflotte und ihre Unterstützer − darunter 118 neue Schiffe − ausgeweitet. Ebenso sollen die neuen Sanktionen Russlands Zugang zu Technologien wie künstliche Intelligenz und Geodaten sowie zu wichtigen Ressourcen für die Waffenproduktion einschränken. Hierzu zählen auch Ressourcen, die von ausländischen Lieferanten wie China und Indien stammen.

LNG-Ersatz aus den USA

Für Ungarn und die Slowakei mögen aus diesen Sanktionen keine Einschränkungen erwachsen, ungehindert Gas und Öl über Pipelines aus Russland zu beziehen. Insofern dürfte einer Zustimmung zum 19. Sanktionspaket ihrerseits nichts im Weg stehen. Wie sich die Aufhebung der Ausnahmen gegenüber Rosneft und Gazprom Neft jedoch genau auswirken, ist offen. Sanktionen gegen die Druschba-Ölpipeline erwähnten weder von der Leyen noch Kallas.

Zugleich machte Trump weiter Druck und sagte laut Bloomberg bei einer Tischrede in Mount Vernon (Virginia) am 21. September: „Die Europäer kaufen Öl aus Russland. Das sollte doch nicht passieren, oder?“ Nach einem Treffen mit dem britischen Premierminister Keir Starmer hatte er wenige Tage zuvor erklärt, dass er bereit sei, den wirtschaftlichen Druck auf Moskau zu erhöhen, „aber nicht, wenn die Menschen, für die ich kämpfe, Öl aus Russland kaufen“. Das klingt nicht nach einem Aufschub, wie ihn Energieminister Chris Wright der slowakischen Wirtschaftsministerin Denisa Sakova zugestanden haben soll.

Im ersten Halbjahr importierte die EU aus Russland insgesamt über 19 Milliarden Kubikmeter Gas. Das meiste davon kam per Schiff in westeuropäischen Häfen an. Über Frankreich und Belgien gelangt russisches Gas auch nach Deutschland. Ungarn und die Slowakei erhalten ihr Gas aus Russland über die Turkstream-Leitung. In einer digitalen Pressekonferenz am 11. September antwortete Wright auf die Frage zu den vereinbarten Energieimporten im Rahmen des Zolldeals zwischen EU und USA zu einem Betrag von 750 Milliarden US-Dollar auf insgesamt drei Jahre: Dies seien ehrgeizige Importziele, aber die USA könne liefern. Wright: „Die US-LNG-Exporte werden das restliche russische Erdgas, das noch nach Europa importiert wird, ersetzen.“

OMV-Generaldirektor klagt über EU-Regulatorik

Quelle: Katia Meyer-Tien

GAS. Vorgaben wie der Net Zero Industry Act beeinträchtigten laut Alfred Stern der OM die Attraktivität für die Versorgungssicherheit dringend nötiger Explorationsvorhaben im Erdgasbereich.

Der österreichische Öl-, Gas- und Chemiekonzern OMV sieht sich mit einem „zunehmend herausfordernden Umfeld“ konfrontiert, klagte Generaldirektor Alfred Stern am 22. September im Klub der Wirtschaftspublizisten in Wien. Zu schaffen macht dem Unternehmen nicht zuletzt die Regulatorik der EU, erläuterte Stern. So zwinge etwa der Net Zero Industry Act Öl- und Erdgasversorger dazu, Projekte zur Abscheidung und unterirdischen Lagerung von CO2 (Carbon Capture and Storage, CCS) durchzuführen. Vorgaben wie diese machten sich verständlicherweise in den Preisen für diese Energieträger bemerkbar. Überdies beeinträchtigten sie die Attraktivität von Explorationsvorhaben.

Stern erinnerte beispielhaft daran, dass ursprünglich die US-amerikanische Exxon Mobil der Partner der OMV bei der Erschließung des Offshore-Gasfelds Neptun Deep im rumänischen Teil des Schwarzen Meeres war, dessen förderbares Volumen rund 100 Milliarden Kubikmeter beträgt: „Die Amerikaner konnten aber anderswo besser wirtschaften und haben ihren Anteil verkauft.“ Dieser belief sich auf 50 Prozent und wurde im Sommer 2022 um rund 1 Milliarde Euro von der staatlichen rumänischen Romgaz übernommen, die das Projekt seither mit der OMV vorantreibt. Der Beginn der kommerziellen Produktion ist für 2027 geplant.

Grundsätzliches Problem

Laut Stern zeigt diese Begebenheit ein grundsätzliches Problem: Wer in Europa Gas- und Ölfördervorhaben durchführe und damit die Versorgungssicherheit verbessere, „wird bestraft, indem er zusätzliche Auflagen bekommt, die die Kostensituation verschlechtern“. Gefragt wäre laut Stern „etwas Pragmatismus“ und ein regulatorisches Umfeld zugunsten von „Wachstum, Innovationen und Investitionen“. Denn die EU werde noch bis Mitte des Jahrhunderts Erdgas benötigen, nicht zuletzt als „Brückentechnologie“ bei der angestrebten „Dekarbonisierung“. Umso wichtiger seien Investitionen in seine Förderung in Europa.

Anders als vielerorts kolportiert, werde Neptun Deep „den Gasverbrauch in Europa ganz sicher nicht erhöhen. Es wird aber die Notwendigkeit von LNG-Importen verringern, und das sollten wir alle anstreben. Das hilft der Versorgungssicherheit, es ist volkswirtschaftlich vernünftiger, es ist umwelttechnisch besser“. Die „ideologische Diskussion“, in Europa die Förderung fossiler Energieträger grundsätzlich abzulehnen, führe nicht weiter: „Wir müssen in der EU aufpassen, dass wir nicht noch mehr abhängig von Energieimporten werden.

Konzentration auf „konventionelle“ Gasfelder

Stern ergänzte, die OMV habe hinsichtlich ihrer Gasaufbringung mittlerweile „das diversifizierteste Portfolio“ ihrer Konzerngeschichte. Die Anhängigkeit von Russland bestehe nicht mehr. Seit Ende 2024 und damit seit drei Quartalen versorge die OMV ihre Kunden ohne „Russengas“. Und ihre Explorationstätigkeit gehe weiter, in Europa, insbesondere im Südosten des Kontinents, in Österreich sowie in Norwegen. In Österreich beginne im kommenden Jahr die Förderung in Wittau Tief 2a, einem Feld etwa 40 Kilometer östlich von Wien, das rund 4,4 Milliarden Kubikmeter Gas enthält. Die OMV hatte diese Lagerstätte bei ihrem Auffinden im Juli 2023 bekanntlich als „größten Gasfund“ in Österreich seit 40 Jahren bezeichnet. In Norwegen habe die OMV im Sommer vergangenen Jahres das Feld Haydn/Monn entdeckt, das ihren damaligen Angaben zufolge bis zu 21 Milliarden Kubikmeter Erdgas enthalten könnte.

Ihr rumänisches Tochterunternehmen OMV Petrom wiederum stieß südlich von Neptun Deep im bulgarischen Teil des Schwarzen Meeres auf das Feld Han Asparuh. Wie berichtet, konstatierte Berislav Gaso, der für den Geschäftsbereich Energy zuständige Vorstand der OMV bei deren Hauptversammlung Ende Mai, dieses Feld könnte von ähnlicher Größe wie Neptun Deep sein.

Auf Anfrage der Redaktion teilte Stern mit, in Österreich werde sich die OMV auf „konventionelle“ Gasfelder wie Wittau Tief konzentrieren. Die Erschließung von Schiefergasvorkommen sei dagegen kein Thema. Ferner könnten für die Versorgung Europas grundsätzlich auch Vorkommen im Kaspischen Meer, in Nordafrika sowie im östlichen Teil des Mittelmeeres von Interesse sein – ob mit Beteiligung der OMV oder nicht.

Aufhören, wenn es am schönsten ist

Am Rande des Gesprächs ging Stern auf den am Wochenende bekannt gewordenen Fall eines OMV-Mitarbeiters ein, der für Russland spioniert haben soll. Laut Stern handelt es sich um einen langjährigen Beschäftigten, der keinerlei Führungstätigkeit ausübte. Die OMV habe sich mittlerweile von diesem getrennt. Sie kooperiere vollumfänglich mit den zuständigen Behörden und verfüge hinsichtlich des Zugangs zu sämtlichen sensiblen Daten über hoch entwickelte Sicherheitstechnik, die ständig aktuell gehalten und ausgebaut werde.

Bekanntlich verlässt Stern den Konzern spätestens Ende August kommenden Jahres. Darauf angesprochen, erläuterte er, er habe die in seinem Vertrag vereinbarten Ziele im Wesentlichen erreicht: „Man soll aufhören, wenn es am schönsten ist.“

Quelle: Shutterstock / hxdyl

Aktuell weltweit nur fünf Meiler in Bau

KERNKRAFT. Der „World Nuclear Industry Status Report 2025“ (WNISR 2025) bewertet Daten und Trends der Atomkraft weltweit. Er legt besonderen Fokus auf Neubauprojekte und Energiewende-Fragen.

Am 22. September wurde der aktuelle World Nuclear Industry Status Report 2025 vorgestellt. Der Bericht analysiert auf 589 Seiten Zustand und Entwicklung der weltweiten Atomwirtschaft. Er fasst Daten zu Betrieb, Produktion, Alter, Neubau und Stilllegung von Kernkraftwerken zusammen, beleuchtet die Situation in zentralen Ländern wie China, Südkorea, Taiwan, Frankreich, Japan, Russland, der Ukraine, dem Vereinigten Königreich und den Vereinigten Staaten.

Ein Schwerpunkt liegt laut Bericht auf der Vielfalt der Neubauprogramme sowohl in bestehenden Nuklearländern als auch in Staaten, die den Einstieg in die Kernenergie erwägen. Demnach sind aktuell nur fünf neue Kernkraftwerke weltweit tatsächlich im Bau, drei davon in China. Viele Projekte stagnierten im Planungsstadium.

Die Entwicklung kleiner modularer Reaktoren (SMR) wird in einem eigenen Kapitel dargestellt. Die Studie analysiert, wie sich Kernenergie in moderne Stromsysteme integrieren lässt, und vergleicht diese mit dem Einsatz Erneuerbarer.

Der Bericht wurde vom Kyoto Club in Rom veröffentlicht, einer 1999 gegründeten gemeinnützigen Organisation. Seine Mitglieder sind Unternehmen, Verbände und Regierungen, die die vom Kyoto-Protokoll festgelegten Treibhausgas-Reduktionsziele einhalten wollen. Dazu gehören deutscherseits die Grünen-nahe Heinrich-Böll-Stiftung, die SPD-nahe Friedrich-Ebert-Stiftung und das Bundesamt für die Sicherheit der nuklearen Entsorgung (BASE). Erstellt wurde er von Mycle Schneider Consulting.

Russland dominiert den Weltmarkt

Besondere Aufmerksamkeit widmet der Bericht der Rolle Russlands. Es dominiert den internationalen Nuklearmarkt, während China die meisten heimischen Kernkraftprojekte betreibt. Im Report wird die Abhängigkeit westlicher Kernkraft-Projekte von russischen Dienstleistungen und Produkten untersucht.

Ein weiteres Kapitel beschäftigt sich mit der Lage in Fukushima 14 Jahre nach der Katastrophe und den dort weiterhin bestehenden Herausforderungen. Den Gefahren durch kriegerische Angriffe widmet sich ein eigenes Kapitel über die Ukraine und ihre Reaktoren. Hinzu kommt eine Analyse des Status von Stilllegungsprojekten für inzwischen 218 Reaktoren weltweit. Demnach dauert es oft Jahrzehnte, bis Reaktoren zurückgebaut sind, und sichere Endlager für radioaktive Abfälle bestehen noch nicht.

Die interdisziplinäre Autorengruppe des WNISR 2025 besteht aus 18 Fachleuten aus Ländern wie Deutschland, Japan, Südafrika, Mexiko und den USA. Beteiligt waren Wissenschaftler renommierter Universitäten, darunter TU Berlin, Nagasaki University und University of British Columbia. Unterstützung kam zudem von Stiftungen wie Bellona und der Sasakawa Peace Foundation.

|

| Kernkraftwerks-Projekte im Land und für andere Länder nach Herkunft: Russland dominiert den Weltmarkt (zur Vollansicht bitte auf die Grafik klicken) Quelle: Mycle Schneider Consulting |

Italienische Tendenzen

Im Vorwort zum Bericht erinnert die Präsidentin des Kyoto Clubs, Letizia Magaldi, an die besondere Rolle Italiens in der Kernenergie-Geschichte. Demnach war Italien in den 1960er Jahren zeitweise der drittgrößte Atomstrom-Produzent der Welt. Nach den Referenden von 1987 (nach Tschernobyl) und 2011 (nach Fukushima) stieg das Land jedoch aus der Atomkraft aus.

Nun wird in Italien laut Magaldi über eine mögliche Rückkehr diskutiert. Studien der italienischen Zentralbank zeigten allerdings, dass neue Atomkraftwerke kaum zur Senkung der Strompreise beitragen dürften. Vielmehr könnten sie Preisvolatilitäten abfedern und die Abhängigkeit von internationalen Energiemärkten verringern. Magaldi folgert: „Erneuerbare Energien sind kein Versprechen mehr, sondern eine Realität, die schnell und stark wächst.“

Kernkraft-Projekte bleiben schwer kalkulierbar

Die Autorinnen und Autoren betonen auch die Grenzen neuer Reaktorkonzepte: Bauzeiten blieben mindestens doppelt so lang, wie ursprünglich geplant, die Investitionskosten würden überschritten und Abhängigkeiten von internationalen Lieferketten bestehen. Zudem zeige die Entwicklung erneuerbarer Energien eine preiswertere Alternative.

Laut Bericht verändert die wachsende Rolle von Solar- und Windkraft, Batterien und Stromelektronik bereits die Logik der Energiesysteme. Kernenergie sei nur eingeschränkt kompatibel mit dezentralen und volatilen Strukturen. Netzbildende Wechselrichter oder Speichersysteme könnten demnach flexibler auf Bedarfsschwankungen reagieren als Kernkraftwerke.

Es wird geschlussfolgert, dass Kernkraft unter Umständen eine ergänzende Rolle im Energiemix spielen könne, die Transformation der Energiesysteme aber klar von erneuerbaren Energien dominiert werde.

Der Weltkernenergieindustrie-Report 2025 (WNISR2025) steht in englischer Sprache als PDF zum Download bereit.

LNG-Exportkapazitäten steigen stark

Quelle: Shutterstock / VladSV

GAS. Von der „größten Steigerung in der Geschichte der LNG-Märkte“ schreibt die Internationale Energieagentur. Treiber des Wachstums der Exportkapazitäten ist vor allem eine Region.

Um nahezu 300 Milliarden Kubikmeter (bcm) pro Jahr wird die globale LNG-Exportkapazität bis zum Jahr 2030 steigen. Das geht aus Zahlen des „Global LNG Capacity Tracker“ der Internationalen Energieagentur (International Energy Agency, IEA) hervor. Er listet die Kapazitäten derjenigen neuen Projekte zum Export von verflüssigtem Erdgas (Liquefied Natural Gas, LNG) auf, für die bereits eine finale Investitionsentscheidung (FID) getroffen wurde.

Der IEA zufolge stellt das die „größte Kapazitätssteigerung in einem vergleichbaren Zeitraum in der Geschichte der LNG-Märkte dar.“ Seit 2019 sei die Zahl der FID deutlich gestiegen, unterbrochen nur von einem kurzen, durch die Corona-Pandemie bedingten Abfall im Jahr 2020. Zwischen 2019 und September 2025 seien für mehr als 350 bcm/Jahr neue LNG-Exportkapazitäten die endgültige Investitionsentscheidung getroffen worden, was einem Durchschnitt von etwa 50 bcm/Jahr an neuen Kapazitäten pro Jahr entspricht. Dies ist mehr als doppelt so viel wie die durchschnittliche jährliche Rate der Kapazitätssteigerungen im Zeitraum 2014–2018. Derzeit gibt es weltweit Kapazitäten von etwa 670 bcm pro Jahr.

Treibende Kraft beim Ausbau der LNG-Exportkapazitäten sind dabei die Vereinigten Staaten: Mehr als die Hälfte der FID seit 2019 sind dort zu verzeichnen. Auf dem zweiten Platz folgt Katar mit etwa 20 Prozent der FID. Die verbleibenden 30 Prozent verteilen sich auf den Mittleren Osten, Afrika, Nordamerika, Südamerika, den Asiatisch-Pazifischen Raum und Russland.

In der Berechnung nicht berücksichtigt werden Kapazitätserhöhungen aus dem Russischen „Arctic LNG 2“-Projekt (27 bcm/Jahr), von Mosambik LNG (18 bcm/Jahr) und der Erweiterung des North Field in Katar (22 bcm/Jahr), die alle zwar genehmigt wurden, aus verschieden Gründen aber nicht regulär kommerziell vermarktet werden können.

Weitere Projektverzögerungen, neue Investitionsentscheidungen oder Fortschritte bei bereits genehmigten, aber derzeit inaktiven Projekten, wie beispielsweise in Katar oder Mosambik, könnten den Verlauf des Kapazitätsausbaus erheblich verändern, heißt es von der IEA. Gleichzeitig werde erwartet, dass ältere LNG-Projekte in Ländern wie Australien, Nigeria und Indonesien ihre Produktion in den kommenden Jahren reduzieren werden, wodurch das starke Angebotswachstum aus neuen Projekten teilweise ausgeglichen werde.

Regeln für marktaktive Nutzung von Stromspeichern und Ladepunkten

Quelle: Pixabay / Gerd Altmann

REGULIERUNG. Die Bundesnetzagentur hat Entwürfe zur Festlegung „Marktintegration Speicher und Ladepunkte“ veröffentlicht.

Neues Regelwerk der Bundesnetzagentur für die Energiewende: Die Bonner Behörde will den rechtlichen Rahmen für die marktaktive Nutzung von Stromspeichern und Ladepunkten schaffen. Dazu hat sie nun Entwürfe vorgelegt. Die Entwürfe zielen auf Festlegungen, nach denen Betreiber von Speichern trotz gemischter Speicherstrommengen aus grünem Strom und Netzstrom eine EEG-Förderung für die grünen Anteile der Netzeinspeisung erhalten und geringere Umlagen nach dem Energiefinanzierungsgesetz (EnFG) für rückgespeiste Strommengen zahlen.

Durch die Festlegung, erklärt die Bundesnetzagentur, sollen zwei neue Optionen eröffnet werden, wie diese anteilig förderfähigen und saldierungsfähigen Strommengen bestimmt werden können: die „Abgrenzungsoption“ für eine rechnerisch exakte Zuordnung und die „Pauschaloption“ für eine besonders einfache Zuordnung bei kleinen Solaranlagen. So lautet das Konstrukt, das dem Regulierer vorschwebt.

Für das bidirektionale Laden von Elektromobilen ist vorgesehen, dass sich der Ladepunkt künftig im Home-Energy-Management-System wie ein Speicher nutzen lässt. Er soll nach den selben Vorgaben von förder- und saldierungsfähiger Netzeinspeisung verrechnet werden. „Mit dieser Festlegung legen wir einen Grundstein für die Flexibilisierung der kleinen und großen Stromspeicher: Sie können sich künftig zugleich aktiv am Strommarkt beteiligen und weiterhin für die Optimierung des eigenen Verbrauchs verwendet werden. Bislang ging nur eines von beidem“ erklärt Behördenchef Klaus Müller. Die Festlegung enthalte auch für die großen Speicher Lösungen.

Die Entwürfe zu der Festlegung zur Marktintegration Speicher und Ladepunkte, kurz „MiSpeL“ stehen online auf der Internetseite der Bundesnetzagentur bereit.

Deutschland nur noch auf Platz 11

Quelle: E&M / Pixabay

STATISTIK DES TAGES. Ein Schaubild sagt mehr als tausend Worte: In einer aktuellen Infografik beleuchten wir regelmäßig Zahlen aus dem energiewirtschaftlichen Bereich.

Die Schweiz ist laut Global Innovation Index 2025 (GGI) bereits das achte Jahr in Folge das Land mit der innovativsten Volkswirtschaft. Dagegen ist Deutschland nicht mehr Teil der Top 10 des Rankings. Nach dem letzten Platz in der Spitzengruppe im vergangenen Jahr, langt es jetzt nur noch für den elften Platz, hinter China. Neben der Schweiz werden mit Schweden, Finnland, dem Vereinigten Königreich, den Niederlanden und Dänemark noch fünf weitere europäische Länder von der World Intellectual Property Organization höher geranked als Deutschland. Für den aktuellen GGI wurden weltweit 139 Volkswirtschaften hinsichtlich ihrer Innovationskraft bewertet.

Gestehungskosten zuletzt gesunken

Quelle: E&M / Shutterstock, wanpatsorn

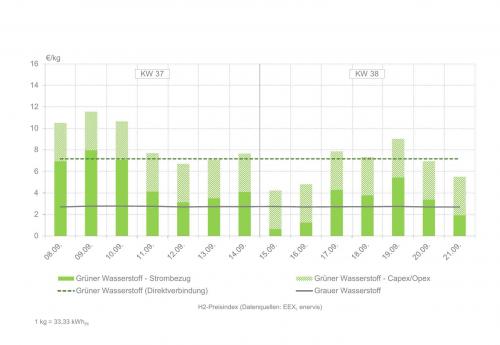

H2-PREISINDEX. Grüner Wasserstoff ist noch nicht marktreif. Wie sich der Preisvergleich zum grauen Wasserstoff darstellt, zeigt der H2-Preisindex von Enervis und E&M alle zwei Wochen.

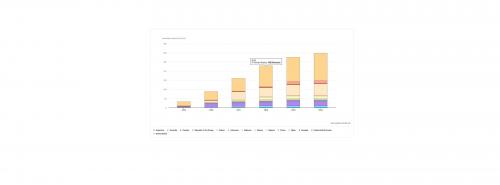

|

| H2-Preisindex für die Kalenderwochen 37 und 38 (zur Vollansicht bitte auf die Grafik klicken) Quelle: enervis energy advisors GmbH / EEX |

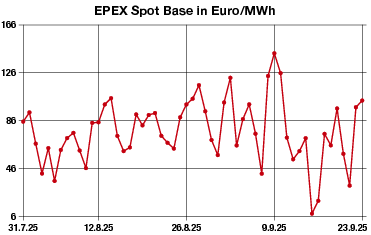

Die Gestehungskosten für strommarktbasierten grünen Wasserstoff sind in den vergangenen zwei Wochen wieder gesunken. Das Zweiwochenhoch lag bei 11,55 Euro pro Kilogramm, das Zweiwochentief bei 4,22 Euro/Kilogramm. Im Wochenmittel ist der Preis von 8,83 auf 6,53 Euro/Kilogramm gesunken.

Die Gestehungskosten für grauen Wasserstoff bewegten sich im Wochenverlauf zwischen 2,69 und 2,77 Euro/Kilogramm. Das Preisniveau lag damit weiterhin konstant unterhalb des strommarktbasierten Wasserstoffs sowie der Insellösung aus Erneuerbaren-Energie-Anlage und Elektrolyseur.

Legende zum H2-Preisindex

- Grüner Wasserstoff: Gestehungskosten auf Basis von Strompreisen am Spotmarkt, Herkunftsnachweisen* für die jeweiligen Strommengen sowie den Investitions- und Betriebskosten einer Elektrolyseanlage

- Grüner Wasserstoff (Direktverbindung): Gestehungskosten als Benchmark auf Basis von grünem Bezugsstrom einer netzentkoppelten Erneuerbaren-Anlage sowie den Investitions- und Betriebskosten einer Elektrolyseanlage

- Grauer Wasserstoff: Gestehungskosten auf Basis von Erdgaspreisen am Spotmarkt, Preisen für CO2-Zertifikate sowie den Investitions- und Betriebskosten einer Erdgas-Dampfreformierungsanlage

*Die Anforderungen der Bundesregierung an grünen Wasserstoff werden über die 37. BImSchV an die Anforderungen der Europäischen Union angepasst. Zukünftig müssen die Kriterien der Zusätzlichkeit sowie der zeitlichen/geografischen Korrelation für die Produktion erfüllt sein.

Neuer EnBW-Solarpark im Landkreis Heilbronn mit Hybridbatteriespeicher. Quelle: EnBW / Paul Gärtner

Energiepark mit E-Auto-Batterien im Ländle

REGENERATIVE. Solar, Wind und Speicher: EnBW errichtet im Landkreis Heilbronn einen Energiepark, der verschiedene Technologien kombiniert. Die Batterietechnik kommt teils von Audi.

Erster Teil des Projekts in Gundelsheim ist eine PV-Anlage mit einer Leistung von 58 MW. Baden-Württembergs Umweltministerin Thekla Walker (Grüne) und EnBW-Chef Georg Stamatelopoulos, haben den Solarpark am 22. September eröffnet. Die PV-Anlage nimmt eine Fläche von 55 Hektar ein. Dies entspricht einer Fläche von 77 Fußballfeldern. Nach Konzernangaben handelt es sich dabei um die zweitgrößte Anlage ihrer Art in Baden-Württemberg.

Ein zentrales Element des Energieparks im Landkreis Heilbronn ist ein Hybridbatteriespeicher, der gebrauchte Lithium-Ionen-Akkus aus Fahrzeugen des Typs „Audi e-tron“ mit einem Natrium-Ionen-Speicher kombiniert. Diese Speichertechnologien sollen es ermöglichen, den erzeugten Solarstrom bedarfsgerecht ins Netz einzuspeisen, heißt es.

Die Lithium-Ionen-Akkus sorgen für schnelle Lade- und Entladevorgänge, während der Natrium-Ionen-Speicher für stabile und langanhaltende Leistungsabgabe steht. Zusammen haben die Speicher eine Leistung von 1,22 MW und eine Kapazität von 2.250 kWh. „Die Speicherlösung soll nicht nur den Eigenbedarf decken, sondern auch zur Stabilisierung des regionalen Stromnetzes beitragen“, betonte Stamatelopoulos bei der Eröffnung.

Das Fraunhofer-Institut für Solare Energiesysteme ISE ist Partner des Projekts und entwickelt das Energiemanagementsystem für die Speicherkomponenten. Ziel des Forschungsprojekts ist es, die Effizienz der Speicherlösungen unter realen Betriebsbedingungen zu testen. Das Projekt wird vom Bundesministerium für Wirtschaft und Energie (BMWE) unterstützt.

Genehmigungsverfahren für Windkraftanlagen läuft

Neben der Solarenergie werde auch Windkraft in den Energiepark integriert. Zwei Windenergieanlagen seien geplant. Das Genehmigungsverfahren für deren Bau laufe, so die EnBW. Die Windkraftanlagen werden mit dem Solarpark und den Speicherlösungen über ein gemeinsames Umspannwerk verbunden sein. Verschiedenen Erzeugungstechnologien sollen sich gegenseitig ergänzen, Netzanschlusskosten sich reduzieren. „Der Standort zeigt, wie Solar- und Windenergie an einem Punkt effizient kombiniert werden können, um die Energieproduktion zu maximieren und gleichzeitig die Infrastrukturkosten zu senken“, erklärte Ministerin Walker.

Der Bau des Energieparks berücksichtigt auch den Natur- und Artenschutz. Umweltverbände waren in die Planungen eingebunden, und es wurden Maßnahmen zum Schutz der lokalen Flora und Fauna umgesetzt, erläutert die EnBW. So seien unter anderem Blüh- und Brachestreifen angelegt und ein bestehender Löschwasserteich „ökologisch aufgewertet“ worden.

32-MW-Aufdachanlage entsteht im Münsterland

Quelle: Fotolia / nt

PHOTOVOLTAIK. Auf den Dächern von Gewächshäusern im Münsterland entsteht eine 32-MW-Solaranlage – die derzeit größte Aufdachanlage bundesweit.

Auf Gewächshäusern in Südlohn im Münsterland entsteht derzeit „die größte Aufdach-Photovoltaikanlage Deutschlands“, teilte der Projektierer B&W Energy am 22. September mit. Die Anlage hat eine Gesamtleistung von 32 MW mit mehr als 77.000 installierten Modulen. Das Projekt wird seit Juni auf den Gewächshäusern der Firma Westhoff in Südlohn umgesetzt, teilte der Anbieter von Photovoltaik-Lösungen aus Heiden (Nordrhein-Westfalen) dazu weiter mit.

Mit einer Fläche von etwa 160.000 Quadratmetern soll die Solaranlage jährlich einen prognostizierten Ertrag von knapp 30 Millionen kWh Strom erzeugen. Damit kann sie rechnerisch mehr als 8.000 Haushalte mit sauberer Energie versorgen und jährlich über 10.000 Tonnen CO2-Emissionen einsparen. Das Projekt soll laut B& Energy auch das Potenzial „von großen Dachflächen für die Energiewende“ aufzeigen. Die Anlage gehöre außerdem zu den leistungsstärksten Anlagen ihrer Art.

Perspektivisch sind nach Auskunft des Solarteurs B&W Energy Synergien durch einen Batteriespeicher oder auch ein Rechenzentrum denkbar, die direkt innerhalb der Gewächshausflächen zu integrieren sind. „Für uns war es wichtig, eine nachhaltige Lösung zu finden, die langfristig nicht nur wirtschaftlich, sondern auch ökologisch sinnvoll ist”, erklärt Christian Westhoff. Das gleichnamige Familienunternehmen produziert Gartenpflanzen für Einzel- und Versandhändler.

B&W Energy ist ein Unternehmen mit Hauptsitz in Heiden und seit 2003 ein Anbieter von Photovoltaik-Lösungen – ob für Privat-, Gewerbe- und Industriekunden sowie im Bereich von Agri- und Freiflächenphotovoltaikanlagen.

Dank Wasserstoff nahezu energieautark

Der Wasserstoffspeicher der August Weckermann KG in Eisenbach. Quelle: Bernard Gruppe

WASSERSTOFF. Die August Weckermann KG hat in Eisenbach (Baden-Württemberg) eine Wasserstoffanlage in Betrieb genommen, für eine zu 85 Prozent autarke Energieversorgung aus erneuerbaren Quellen.

Das mittelständische Industrieunternehmen August Weckermann KG produziert in Eisenbach (Kreis Breisgau-Hochschwarzwald) Dreh- und Frästeile mit diamantierten Oberflächen. Die Energieversorgung dafür sei nunmehr zu 85 Prozent autark, teilte das Unternehmen mit. Mit der Inbetriebnahme einer eigenen Wasserstoffproduktion werden ab sofort Photovoltaik, Batteriespeicher und Wasserstoffspeicher entsprechend kombiniert. So könne der energieintensive Produktionsstandort dezentral und weitgehend unabhängig mit Strom versorgt werden.

Das System umfasst eine Elektrolyseanlage mit 300 kW Leistung, die aus PV-Strom Wasserstoff erzeugt, der in einen Speicher mit einer Gesamtkapazität von 1,4 Tonnen fließt. Über eine Brennstoffzelle mit bis zu 200 kW elektrischer Leistung kann daraus bei Bedarf wieder Strom erzeugt werden. Ergänzend installierte das Unternehmen eine Redox-Flow-Batterie mit 3.000 kWh Speicherkapazität. Diese Technologie gleicht Lastspitzen aus und bietet eine Alternative zu herkömmlichen Batteriesystemen.

25 Millionen Euro investiert

Das 140 Jahre alte Familienunternehmen begann vor fünf Jahren mit der Planung des ehrgeizigen Projekts. Geschäftsführer David Duttlinger, 39 Jahre alt, sieht darin nicht nur eine Investition in die Zukunft seines Unternehmens, sondern auch einen Beitrag zum Klimaschutz und zur Energiewende. Die Kombination aus Erzeugung, Speicherung und Wiederverwendung von Energie, ergänzt durch eine Batterie für die Elektrolyse, sei in Deutschland bislang einmalig, sagte Jens Schuler, Projektleiter der August Weckermann KG.

Die Photovoltaikanlage ist auf den Dächern des Firmen-Neubaus und umliegenden Freiflächen installiert worden. Sie hat eine Spitzenleistung von 2,7 MW Strom, was rechnerisch 800 Einfamilienhäuser ein Jahr lang versorgen könnte. Tagsüber reicht die Energie, um den gesamten Betrieb des Dreh- und Frästeileherstellers zu betreiben. Überschüssiger Solarstrom wird mittels Elektrolyse in grünen Wasserstoff umgewandelt und in vier großen Tanks hinter dem Firmengebäude gespeichert. Diese Tanks können bis zu 1,4 Tonnen Wasserstoff fassen.

Bei Bedarf wird der Wasserstoff rückverstromt und steht dem Unternehmen wieder zur Verfügung. Für die Elektrolyse nutzt die Firma Regenwasser, das in einer unterirdischen Zisterne gesammelt wird, um kein Trinkwasser zu verbrauchen, betont David Duttlinger. Das gesamte Projekt hat 25 Millionen Euro gekostet, wovon Bund und Land 5 Millionen Euro übernommen haben. Die umweltfreundliche Produktion überzeuge nicht nur Kunden, sondern locke auch Fachkräfte an, die Wert auf Nachhaltigkeit legen, so Duttlinger.

Das Unternehmen habe bereits über 100 Anfragen von anderen Firmen erhalten, die sich für das Konzept interessieren. Geschäftsführer David Duttlinger und sein Vater Karl Duttlinger haben beschlossen, ihr Wissen weiterzugeben, um andere Betriebe zu inspirieren. Mit einem Jahresumsatz von 31 Millionen Euro rechnen sie mit einem Amortisationsziel von 15 bis 20 Jahren für die Energieanlage.

Planung von der Bernard Gruppe

Die verfahrenstechnische Planung des Projekts übernahm die Bernard Gruppe, ein international tätiges Ingenieurbüro mit Hauptsitz in Hall in Tirol (Österreich). Das Unternehmen begleitete das Projekt von der Konzeptentwicklung über das Detailengineering bis zur Inbetriebnahme. Dabei stand laut Projektleiter Julian Schnitzius die Kombination von Versorgungssicherheit, Wirtschaftlichkeit und Nachhaltigkeit im Mittelpunkt.

„Dieses Projekt zeigt, wie Ingenieurleistungen konkrete Antworten auf die aktuellen Herausforderungen der Energieversorgung geben“, sagte Schnitzius. Die Verbindung von Photovoltaik, Batteriespeichern und Wasserstofftechnologie ermögliche es mittelständischen Unternehmen, ihre Energieversorgung stabil und nachhaltig zu gestalten.

Heizen mit Wärme aus dem Sommer

Quelle: Pixabay / Gerd Altmann

F&E. Die Gebäudewärme soll klimafreundlicher werden. Ein Weg dorthin ist die Speicherung von Sommerwärme im Boden, um sie im Winter zu nutzen. Doch worauf kommt es an?

Kann Sommerwärme tief im Boden gespeichert werden, um sie im Winter zum Heizen zu nutzen? Ja, sagt der Geologische Dienst Nordrhein-Westfalen. Dabei wird Wärme in wasserführenden Schichten, sogenannten Aquiferen, gespeichert und im Winter während der Heizperiode wieder zurückgewonnen. Im niederrheinischen Kempen hat der Landesbetrieb dazu jetzt eine Forschungsbohrung gestartet, die maximal 150 Meter tief gehen soll.

„Feinsande mit möglichst geringer Wasserbewegung sind für die Wärmespeicherung im Grundwasser besonders gut geeignet“, erklärt Andreas Lenz vom Geologischen Dienst. Erwartet werde, dass solche Sandbereiche im Raum Kempen vorkommen. Bohrungen weiter südöstlich bei Willich und Krefeld-Linn hätten diese Annahme bekräftigt. „Für eine mögliche Wärmespeicherung wäre ein zusammenhängender Sandbereich mit einer Dicke von zehn bis zwanzig Metern optimal“, so der Geologe weiter. „Gleichzeitig sollte oberhalb davon eine wasserundurchlässige Schicht vorhanden sein, damit die eingespeicherte Wärme nicht nach oben entweichen kann.“

Wird bei der Bohrung ein geeigneter Bereich entdeckt, ist ein Pumpversuch geplant, wie es weiter heißt. Dabei werde getestet, wie viel Wasser in welcher Zeit dem späteren Speicher entnommen werden kann, so Lenz. Der Experte betont die Bedeutung der Bohrung: Sie liefere wichtige Grundlagen für eine mögliche künftige Nutzung der Wärmespeicherung in Aquiferen in der Region.

Gebohrt wird nur tagsüber an Werktagen

Der Bohrplatz befindet sich in einem Gewerbegebiet hinter einem Heizkraftwerk der Stadtwerke Kempen. Störungen von Anwohnern oder Beeinträchtigungen von landwirtschaftlichen Flächen sollen so vermieden werden. Gebohrt wird werktags zwischen sieben Uhr und 17 Uhr. Höchstens sechs Wochen lang soll die Bohrung dauern.

Die Stadtwerke begrüßen die Forschungsbohrung. Die Ergebnisse seien nicht nur für die Region von Bedeutung, sondern auch für die Stadtwerke. „Sie können wertvolle Hinweise für eine zukunftsfähige, nachhaltige Wärmeversorgung liefern“, sagte Geschäftsführer Daniel Banzhaf laut der Mitteilung.

Die Bohrung ist Teil eines Bohrprogramms zur Erkundung der geothermischen Möglichkeiten in NRW. Ein Masterplan des Landes sieht vor, dass 2045 rund 20 Prozent des Wärmebedarfs durch Erdwärme gedeckt werden.

Quelle: OpenAI

Niederlande bringen Bund wegen Tennet in Zugzwang

SPECULANTIUS. In der Rubrik „Speculantius“ veröffentlicht diese Redaktion für den Markt relevante Gerüchte, Meinungen und unbestätigte Berichte.

Die niederländische Regierung soll am 24. September entscheiden, die Hereinholung von Investoren in den deutschen Teil des Übertragungsnetzbetreibers (ÜNB) Tennet freihändig an ein bestimmtes Konsortium zu vergeben und damit nicht an die Börse zu gehen. Das berichten Handelsblatt und Börsen-Zeitung unter Berufung auf Insiderinformationen weitgehend übereinstimmend.

Demnach soll ein Konsortium um den norwegischen Staatsfonds, den niederländischen Pensionsfonds APG und den singapurischen Staatsfonds GIC bei Tennet Germany mit Hauptsitz in Bayreuth per Kapitalerhöhung einsteigen. Die Ostasiaten werden erst neuerdings erwähnt.

Bislang gehören sowohl 100 Prozent der deutschen als auch der holländischen Tennet einer holländischen Staatsholding. Ziel der Transaktion ist es, die holländischen Steuerzahler vor den Milliardeninvestitionen in den deutschen Netzausbau zu verschonen. Für die freihändige Vergabe habe man sich entschieden, weil man dann in einem Aufwasch Nachschusspflichten vertraglich regeln könne, die es bei einer börsennotierten Gesellschaft nicht geben würde.

Entweder jetzt einsteigen − oder nie mehr?

Eines der Medien behauptet nun, dem Bundeswirtschaftsministerium (BMWE) sei angeboten worden, über die KfW zu gleichen Konditionen wie das Konsortium einzusteigen. Nimmt das BMWE das Angebot nicht an, könnte ein späterer Einstieg völlig vom Gutdünken der neuen Anteilseigner abhängen. Bei einem Börsengang hätte die KfW nach eigenem Gutdünken Aktien kaufen können.

Der ehemalige Minister Robert Habeck (Grüne) wollte mindestens einen starken nationalen Einfluss auf alle vier deutschen ÜNB erreichen, wurde aber vom damaligen Finanzkollegen Christian Linder (FDP) unter Berufung auf Etatnöte ausgebremst. Immerhin hält der Bund bereits 25 Prozent an Transnet BW, dem ehemaligen EnBW-Höchstspannungsnetz, und 20 Prozent an 50 Hertz, dem vormaligen Vattenfall-Übertragungsnetz. Nur an Amprion, dem vorigen RWE-Übertragungsnetz, ist er ebenfalls noch nicht beteiligt.

Die Idee einer einzigen, staatlich dominierten „Deutschen Netz AG“ fürs Übertragungsnetz schwebt mindestens seit den Zeiten von Sigmar Gabriel (SPD) über den Fluren des Wirtschaftsministeriums.

65 Milliarden Euro Investitionen bis 2029

Der Investitionsbedarf in die deutsche Tennet-Infrastruktur ist angesichts von Offshorewind-Anbindungsleitungen und Höchstspannungs-Gleichstrom-Übertragungsleitungen (HGÜ) enorm: Ist das ehemalige Eon-Übertragungsnetz, das mitsamt Ausbauten 13.500 Kilometer lang ist und Tennet zum größten deutschen ÜNB macht, derzeit knapp 28 Milliarden Euro wert, so soll diese sogenannte Regulated Asset Base bis 2029 auf 85 Milliarden Euro ansteigen. In den Jahren 2025 bis 2029 plant Tennet mit Investitionen von 65 Milliarden Euro. Das Eigenkapital müsste um 6 bis 9 Milliarden Euro erhöht werden.

Der Preis für den Einstieg des Konsortiums sickerte nicht durch, Finanzminister Eelco Heinen von der liberal-konservativen Volkspartei für Freiheit und Demokratie (VVD) jedenfalls hat am 19. September ausweislich der Website seines Ministeriums den beiden Parlamentskammern eine vertrauliche Vorlage zugesandt.

Berlin: Wir verfolgen das „sehr aufmerksam“

Auf Anfrage dieser Redaktion teilte das BMWE mit, die Bundesregierung verfolge den niederländischen Teilverkaufsprozess „sehr aufmerksam“. Ohne Bezug zu dem laufenden Verfahren gelte die Aussage im schwarz-roten Koalitionsvertrag, wonach „die Bundesregierung strategische Bundesbeteiligungen im Energiesektor, auch bei Netzbetreibern, prüft“.

Nordkirche startet erneuerbare Energieinitiative

Bei der Vorstellung der Initiative Gemeindekraft (v.l.): Ulf Ehlers (GP Joule), Karl-Heinrich Melzer (Nordkirche) und Andre Steinau (GP Joule). Quelle: GP Joule

KLIMASCHUTZ. Die Nordkirche und GP Joule haben auf der Messe Husum Wind die Initiative „Gemeindekraft“ vorgestellt. Sie will kirchliche Flächen für erneuerbare Energien nutzen.

Die Evangelisch-Lutherische Kirche in Norddeutschland (Nordkirche) hat gemeinsam mit dem Energiedienstleister GP Joule eine neue Initiative gestartet. Auf der Messe Husum Wind präsentierten beide Partner das Projekt „Gemeindekraft“. Unter dem Motto „Schöpfung bewahren. Potenziale heben. Gemeinden stärken“ sollen künftig Solar- und Windenergieanlagen sowie weitere Projekte im Bereich erneuerbare Energien auf kirchlichen Liegenschaften entstehen.

Die Nordkirche, die rund 1,8 Millionen Mitglieder in Schleswig-Holstein, Hamburg und Mecklenburg-Vorpommern zählt, hatte bereits zuvor das „Energiewerk in der Nordkirche“ gegründet. Sieben Kirchenkreise und die Landeskirche wollen damit aktiv zur Energiewende beitragen. GP Joule, ein in Deutschland ansässiger integrierter Energieversorger, bringt technische Expertise in das Vorhaben ein. Das Unternehmen ist seit 2009 in den Bereichen Wind- und Solarstrom, grüner Wasserstoff, Wärme sowie Mobilitätslösungen tätig.

Bürgerbeteiligung geplant

Die geplanten Projekte umfassen neben Solar- und Windparks auch Batteriespeicher, Wärme- und Mobilitätslösungen bis hin zu einem virtuellen Kraftwerk. Laut den Projektpartnern sollen lokale Betreibergesellschaften für die Umsetzung sorgen. Bürgerinnen und Bürger können sich über einen von der Evangelischen Bank verwalteten Fonds an der Initiative Gemeindekraft beteiligen.

Die Geschäftsführung der Initiative übernehmen Karl-Heinrich Melzer, ehemaliger Propst des Kirchenkreises Hamburg-Südwestholstein, sowie Andre Steinau, Head of Business Relations bei GP Joule. „Mit Gemeindekraft werden kirchliche Flächen zu Orten der Energiewende“, sagte Melzer. Er betonte, dass dadurch saubere Energie erzeugt werde, die Klima und Schöpfung schütze, Einnahmen ermögliche und die Gemeinschaft stärke.

Teil der kirchlichen Klimaziele

Steinau erklärte, erneuerbare Energien könnten einen wesentlichen Beitrag leisten, Umwelt und Natur für kommende Generationen zu bewahren. Hintergrund der Initiative ist auch der Klimaschutzplan der Nordkirche, den die Landessynode im Jahr 2022 beschlossen hatte. Demnach soll die Kirche bis 2035 klimaneutral werden.

Bereits bis in Jahr 2027 soll der Energiebedarf der mehr als 5.000 beheizten Gebäude um 30 Prozent sinken und zu 50 Prozent auf erneuerbare Energien umgestellt werden. Um diese Ziele zu erreichen, fördert die Nordkirche Aktivitäten in sechs Handlungsfeldern: Gebäude, Mobilität, Einkauf, Biodiversität, erneuerbare Energien und Bildung. Mit Gemeindekraft will sie diese Schwerpunkte nun in konkrete Projekte auf kirchlichen Flächen übersetzen.

Neuer CEO für Westenergie ab Januar

Robert Ronald Denda. Quelle: Westenergie AG

PERSONALIE. Westenergie schafft ab Januar 2026 eine kombinierte Führungsrolle. Robert Ronald Denda übernimmt den Vorstandsvorsitz und bringt internationale Netzerfahrung ein.

Die Westenergie AG mit Sitz in Essen wird Anfang kommenden Jahres die beiden Vorstandspositionen des Vorsitzenden und des Technikvorstands in einer Person bündeln. Künftig soll damit die strategische Ausrichtung auf Effizienz und Innovation stärker betont werden. Den neu geschaffenen Posten übernimmt Robert Ronald Denda.

Denda ist 51 Jahre alt und stammt aus Koblenz (Rheinland-Pfalz). Zuletzt war er Vorstandschef von Gridspertise, einer Tochter der italienischen Enel-Gruppe mit Schwerpunkt auf Smart-Grid-Technologien. Zuvor leitete er bei Enel Grids die Bereiche Innovation, Industrialisierung und Netztechnologie. Denda studierte Wirtschaftsinformatik an der Universität Mannheim und promovierte im Fach Informatik. Er sammelte über 25 Jahre internationale Führungserfahrung im Energiesektor. Nach Angaben der Westenergie verspricht sich der Aufsichtsrat von der Zusammenführung der beiden Vorstandsrollen eine klare Fokussierung auf Innovation und Effizienz. Thomas König, Vorsitzender des Aufsichtsrats und Chief Operating Officer Energy Networks bei Eon, betonte, dass die Berufung Dendas ein Signal für eine straffere Führungsstruktur sei.

Parallel zu dem Wechsel wird Bernd Böddeling, derzeit noch im Vorstand aktiv, sein Mandat im Januar abgeben. Anschließend kehrt er in den Aufsichtsrat der Westenergie zurück, wie das Unternehmen mitteilte.

„Transformation ist Pflicht“

Quelle: E&M

GASTBEITRAG. Hans-Martin Hellebrand, Vorstandsvorsitzender der Badenova, hat mit einem Partner ein Buch über den Wandel im Unternehmen herausgegeben. Warum, erklärt er im E&M-Gastbeitrag.

„Transformation ist für Stadtwerke keine Option mehr, sondern eine Überlebensstrategie.“ Diese Aussage habe ich in den letzten Monaten häufiger gemacht – und sie trifft den Kern. Die Klimakrise ist da, politische Vorgaben verschärfen sich, unsere Energiesysteme stehen unter Druck. Wir benötigen einen Komplettumbau: weg von fossilen, zentralen, linearen Strukturen – hin zu einem regenerativen, dezentralen, digitalen und komplexen System. Da zählt jeder Tag.

Die Badenova in Freiburg hat in den vergangenen Jahren einen tiefgreifenden Wandel eingeleitet: vom klassischen Regionalversorger zum Gestalter der Energiewende. Wir haben ein ambitioniertes Zielbild formuliert, einen Steuerungsrahmen etabliert und zahlreiche Initiativen gestartet – vom Ökosystem Energiewende@Home bis zu den ersten gebauten Kilometern des Wasserstoff-Kernnetzes. Doch Transformation erschöpft sich nicht in Projekten – und ist schon gar kein Zufallsprodukt oder eine lose Aneinanderreihung von Managementkonzepten. Vielmehr kann Transformation ganzheitlich gestaltet und damit sicher umgesetzt werden. Sie ist ein Prozess, der Haltung, Mut und Geschwindigkeit verlangt.

Mit unserem Buch Energized Transformation – Führen im disruptiven Wandel (Campus Verlag) wollte ich gemeinsam mit Rene Esteban zeigen, wie dieser Prozess gelingt. Was funktioniert – und was nicht. Damit auch andere dieses Wissen und unsere Erfahrungen zur Beschleunigung ihrer Transformationen nutzen können – ganz im Sinne des gemeinsamen Ziels, eine gute (Energie-)Zukunft zu gestalten.

Rene Esteban, Gründer der Transformationsberatung Focus First GmbH, hat weltweit mit seinen Teams Transformationen begleitet und mit seiner „PEAK-Methode“ eine klare Architektur geschaffen. Während ich als CEO die Transformationserfahrung aus einer unternehmerischen Umsetzungsperspektive beitrage, bringt er den methodischen Blick und Benchmarks von außen ein. Diese doppelte Perspektive – Führung von innen, Steuerung von außen – war für uns entscheidend. Im Buch verbinden wir beide Sichtweisen: Praxis aus der Badenova mit Methodik aus internationalen Projekten.

Einordnung durch Helmut Sendner und Stefan Sagmeister

Uns war wichtig, unsere Erfahrungen nicht isoliert darzustellen. Deshalb haben wir neben Kerstin Andreae (BDEW) und Fabian Kienbaum (Kienbaum) Stimmen von anderen erfahrenen Transformationsgestaltern aus der Energiewirtschaft eingebunden. Ergänzt wurden diese Perspektiven durch die Branchen-Einordnung von Helmut Sendner und Stefan Sagmeister von Energie & Management. Alle berichten offen über Chancen, Widerstände und Lernerfahrungen. So ist ein facettenreiches, authentisches und praxisnahes Bild entstanden, das Mut macht, Orientierung bietet und unterstreicht: Transformation ist kein Sonderfall der Badenova, sondern eine Branchenrealität.

Transformation beginnt nicht mit einem perfekten Masterplan, sondern mit einem klaren Ziel und mutigen ersten Schritten. Lieber kleine Initiativen starten, daraus lernen und schnell skalieren – so entstehen Tempo, Glaubwürdigkeit und Energie. Genau das zeigt auch unser Alltag: Wir dürfen nicht im Power-Point verharren. Transformation ist die Arbeit vieler Menschen am Unternehmen.

Das ist jedoch leichter gesagt als getan. Schwierig ist vor allem die Balance zwischen Offenheit und Orientierung: Wie ehrlich sprechen wir über Zweifel, Rückschläge, Umwege? Wir haben uns entschieden, transparent zu sein – die Box zu öffnen. Denn nur so entsteht Glaubwürdigkeit. Überraschend war für mich, wie groß die Resonanz schon vor der Veröffentlichung war – aus Politik, Wirtschaft und Medien. Offenbar ist der Zeitpunkt genau richtig, um über die „innere Seite“ der Energiewende zu sprechen. Das Projekt war nie als Geschäftsmodell gedacht. 100 Prozent der Buchgewinne gehen an Bergwaldprojekt e.V. zur Pflanzung und Pflege klimastabiler Wälder – ganz im Sinne unserer Ambition.

Das Buch „Energized Transformation – Führen im disruptiven Wandel“ von Hans-Martin Hellebrand und Rene Esteban ist überall im Handel und auf Amazon erhältlich.

|

| Hans-Martin Hellebrand (links) und Rene Esteban Quelle: Badenova |

DIE E&M DAILY ALS PDF LESEN

DIE E&M DAILY ALS PDF LESEN

MARKTBERICHTE

STROM

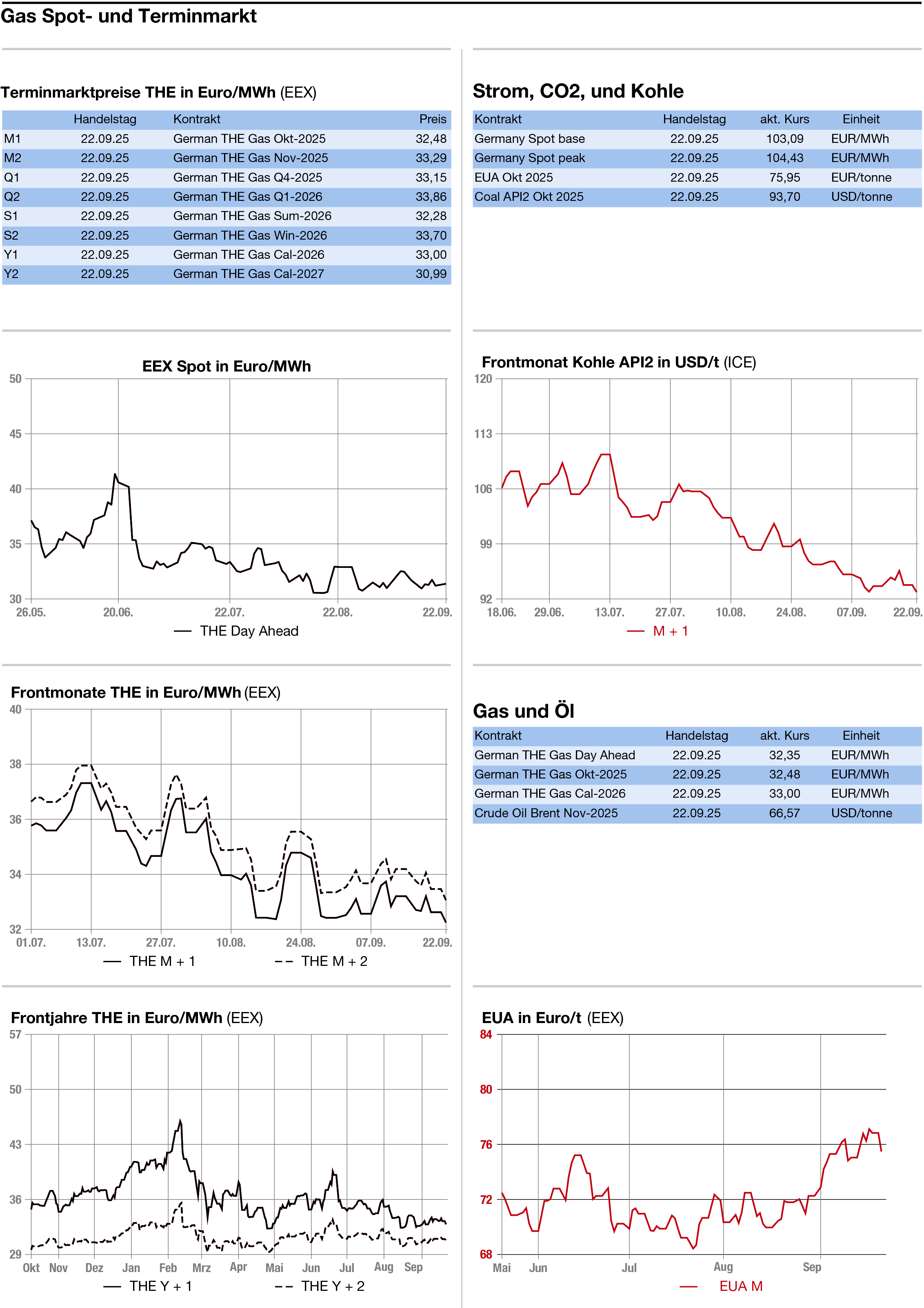

GAS

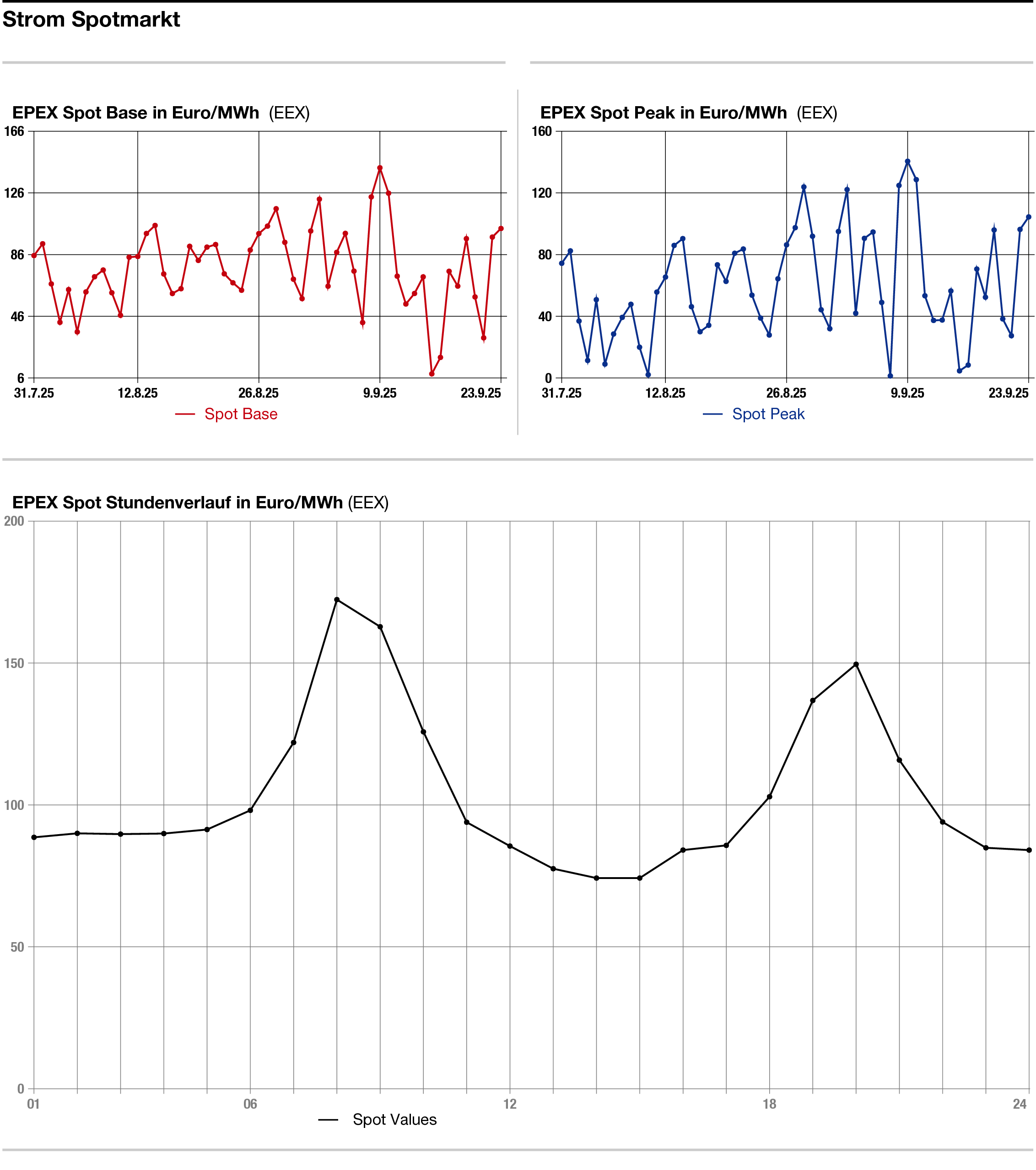

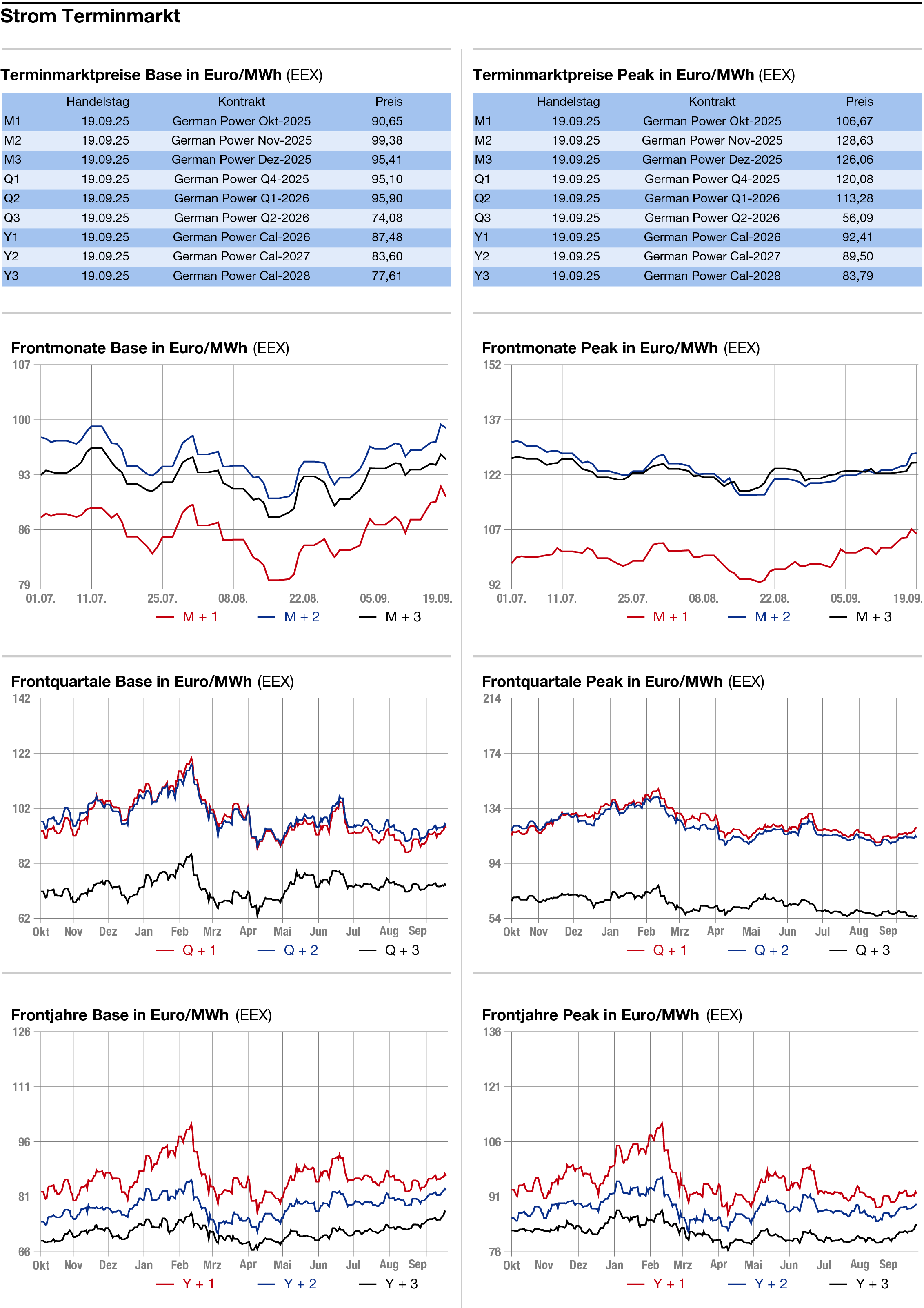

Strom und CO2 verbilligen sich zu Wochenbeginn

Quelle: E&M

MARKTKOMMENTAR. Wir geben Ihnen einen tagesaktuellen Überblick über die Preisentwicklungen am Strom-, CO2- und Gasmarkt.

Marktbeobachter gehen von einem ruhigen Wochenverlauf für diese Märkte aus. Das konjunkturelle Highlight der Woche, der PCE-Preisindex, das bevorzugte Inflationsmaß der US-Notenbank, wird erst am Freitag veröffentlicht. Sollte dieser schwach ausfallen, dürfte die Chance auf eine neuerliche Zinssenkung der Federal Reserve im Oktober steigen, so Händler. Davon dürften dann auch insbesondere die Notierungen für Öl und Gas profitieren.

Strom: Leichter ist der deutsche OTC-Strommarkt in die neue Woche gestartet. Der Dienstag wurde im Base mit 103,75 Euro/MWh bewertet, für den Peak mussten 104,75 Euro/MWh bezahlt werden. An der Börse kostete der Dienstag am Montag 103,09 Euro/MWh in der Grundlast und 104,43 Euro/MWh in der Spitzenlast.

Ursache für die recht hohen Day-ahead-Preise ist eine einigermaßen schwache Einspeiseleistung von 18,9 Gigawatt im Base und 25,7 Gigawatt im Peak, die die Meteorologen von Eurowind für den Dienstag erwarten. Hinzu kommt als weiterer bullisher Faktor ein kräftiger Anstieg der Last von 53,7 Gigawatt für den Montag auf 55,5 Gigawatt für Dienstag. An den Folgetagen sollen die Beiträge von Wind und Solar laut Eurowind nicht unerheblich zunehmen, was für Druck auf den Day-ahead-Preis sorgen wird.

Am langen Ende sank das Strom-Frontjahr um 1,06 auf 86,61 Euro und folgte damit der Vorgabe vom CO2-Markt.

CO2: Leichter haben sich die CO2-Preise am Montag gezeigt. Der Dec 25 verlor bis 13.15 Uhr 0,86 auf 76,70 Euro/Tonne. Umgesetzt wurden bis zu diesem Zeitpunkt 14,3 Millionen Zertifikate. Das Hoch lag bei 76,21 Euro, das Tief bei 77,69 Euro.

Die Notierungen waren nach 11 Uhr wegen schwacher Auktionsdaten merklich unter Druck geraten. Das Auktionsergebnis von 76,80 Euro/Tonne war deutlich geringer ausgefallen als die Notierungen im fortlaufenden Handel. Zudem war der Überzeichnungsgrad mit 1,49 ebenfalls schwach herausgekommen. Gleichwohl gehen Marktbeobachter wegen des Ablaufs der Compliance-Frist Ende September von einem gut unterstützten CO2-Markt aus.

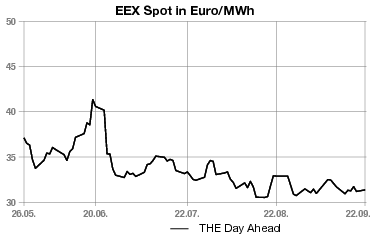

Erdgas: Uneinheitlich haben sich die europäischen Gaspreise zum Start in die neue Woche gezeigt. Der Frontmonat am niederländischen TTF verlor bis 13.15 Uhr 0,11 Euro und landete bei 32,16 Euro/MWh. Am deutschen THE legte hingegen der Day-ahead um 0,30 auf 32,525 Euro/MWh zu.

Händler verwiesen als bearishen Faktor auf das leicht überdurchschnittliche Windaufkommen in Nordwesteuropa, das die Wetterdienste für die laufende Woche vorhersagen. Zur Beruhigung am Gasmarkt trügen auch die anziehenden Einspeichermengen bei, hieß es.

Unterstützend dürfte sich dagegen der schwache Gasflow aus Norwegen auswirken. Dieser beträgt laut Gassco nur 273,2 Millionen Kubikmeter für den Berichtstag. Maßgeblich hierfür sind ungeplante Minderkapazitäten der Erdgasfelder Skarv, Oseberg und Troll. Die Lieferungen von Skarv und Oseberg sollen bis Dienstagmorgen eingeschränkt blieben. Für Troll ist laut Gassco die Aufhebung der Beschränkungen am Mittwochmorgen zu erwarten.

ENERGIEDATEN:

E&M STELLENANZEIGEN

IHRE E&M REDAKTION:

Stefan Sagmeister (Chefredakteur, CVD print, Büro Herrsching)

Schwerpunkte: Energiehandel, Finanzierung, Consulting

Schwerpunkte: Energiehandel, Finanzierung, Consulting

Korrespondent Brüssel: Tom Weingärnter

Korrespondent Wien: Klaus Fischer

Korrespondent Zürich: Marc Gusewski

Korrespondenten-Kontakt: Kerstin Bergen

Korrespondent Wien: Klaus Fischer

Korrespondent Zürich: Marc Gusewski

Korrespondenten-Kontakt: Kerstin Bergen

Darüber hinaus unterstützt eine Reihe von freien Journalisten die E&M Redaktion.

Vielen Dank dafür!

Zudem nutzen wir Material der Deutschen Presseagentur und Daten von MBI Infosource.

Vielen Dank dafür!

Zudem nutzen wir Material der Deutschen Presseagentur und Daten von MBI Infosource.

IMPRESSUM

Energie & Management Verlagsgesellschaft mbH

Schloß Mühlfeld 20 - D-82211 Herrsching

Tel. +49 (0) 81 52/93 11 0 - Fax +49 (0) 81 52/93 11 22

info@emvg.de - www.energie-und-management.de

Geschäftsführer: Martin Brückner

Registergericht: Amtsgericht München

Registernummer: HRB 105 345

Steuer-Nr.: 117 125 51226

Umsatzsteuer-ID-Nr.: DE 162 448 530

Wichtiger Hinweis: Bitte haben Sie Verständnis dafür, dass die elektronisch zugesandte E&M daily nur von der/den Person/en gelesen und genutzt werden darf, die im powernews-Abonnementvertrag genannt ist/sind, bzw. ein Probeabonnement von E&M powernews hat/haben. Die Publikation - elektronisch oder gedruckt - ganz oder teilweise weiterzuleiten, zu verbreiten, Dritten zugänglich zu machen, zu vervielfältigen, zu bearbeiten oder zu übersetzen oder in irgendeiner Form zu publizieren, ist nur mit vorheriger schriftlicher Genehmigung durch die Energie & Management GmbH zulässig. Zuwiderhandlungen werden rechtlich verfolgt.

© 2026 by Energie & Management GmbH. Alle Rechte vorbehalten.

Gerne bieten wir Ihnen bei einem Nutzungs-Interesse mehrerer Personen attraktive Unternehmens-Pakete an!

Folgen Sie E&M auf: